Einige Messtechniken von halbautomatischen Videomessgeräten

2025-01-22 11:08:39Bildmessgeräte müssen vor der Programmierung mit den Zeichnungen vertraut sein. Es gibt viele gemeinsame Toleranzprinzipien in komplexen Messzeichnungen, die grob unterteilt werden können in: Behälteranforderungen, maximale Materialanforderungen, minimale Materialanforderungen und reversible Anforderungen.

Einschließlich Anforderungen: Es ist ein umfassendes Ergebnis des tatsächlichen Größen- und Formfehlers des getesteten Elements, das von einer tragbaren magnetischen Teilchenprüfmaschine mit der maximalen physikalischen Größe als Grenze gesteuert wird, dh die äußere Wirkungsgröße überschreitet die maximale physikalische Größe nicht.

Maximale Materialanforderung: Der Maßtoleranzwert ist der Toleranzwert, der gegeben wird, wenn sich das gemessene Element im maximalen Materialzustand befindet, und durch die tatsächliche Wirkungsgrenze des maximalen Materials (dargestellt durch mv) gesteuert wird

Die umfassenden Ergebnisse der Größe, Form und Positionsfehler der Bauteile sowie der tatsächlichen Größe dürfen die Grenzgröße nicht überschreiten. Wenn die tatsächliche Kontur der geprüften Einheit die tatsächliche Grenze der größten Einheit nicht überschreitet, ist die Form zulässig

Der Positionsfehlerwert ist größer als der Größentoleranzwert, wodurch die Größentoleranz die Form- und Positionstoleranz kompensieren kann.

Die Berechnungsformel für die maximale effektive dreidimensionale Größe ist wie folgt:

Achse: V = Dmax + geometrische Gemeinsamkeit mit m

Loch: DMV = dmin-geometrische Toleranz mit m

Mindestkörperliche Anforderung: auf der Grundlage des Produktdesigns, um den besten technischen und wirtschaftlichen Nutzen zu erzielen.

Der markierte geometrische Toleranzwert ist der Toleranzwert, der gegeben wird, wenn sich die gemessene Einheit im minimalen Materialzustand befindet. Umfassende Ergebnisse der Steuerung der Größe und des geometrischen Fehlers der gemessenen Einheit unter Verwendung der minimalen tatsächlichen Wirkungsgrenze der Entität (dargestellt durch lv)

Die tatsächliche Größe darf die Grenzgröße nicht überschreiten. Wenn die tatsächliche Kontur der geprüften Einheit von der minimalen physikalischen Größe der Salzsprühprüfmaschine abweicht, ist der zulässige Form- und Positionsfehlerwert größer als der markierte Form- und Positionstoleranzwert, d. h. die Toleranzkompensationsform und Position der zulässigen Größentoleranz sind üblich.

Die Formel zur Berechnung der effektiven Mindestgröße eines Feststoffs ist wie folgt:

Achse: DLV = dmin-geometrische Toleranz mit m

Loch: LV = Dmax + geometrische Toleranz m

Anwendung der reversiblen Anforderung auf die maximalen und minimalen physikalischen Anforderungen: Kontrolle der umfassenden Ergebnisse der gemessenen Einheitengröße, Form und Positionsfehler mittels tatsächlichen physikalischen Abmessungen.

Wenn die Kontur des gemessenen Merkmals die maximale physikalische Effektgrenze nicht überschreitet, ist die dimensionale Toleranz des gemessenen Merkmals zulassen, seinen geometrischen Toleranzwert zu kompensieren. Gleichzeitig, wenn der gemessene geometrische Toleranzwert kleiner als die Marke ist

Wert, die tatsächliche Größe darf ihre physische Größe überschreiten.

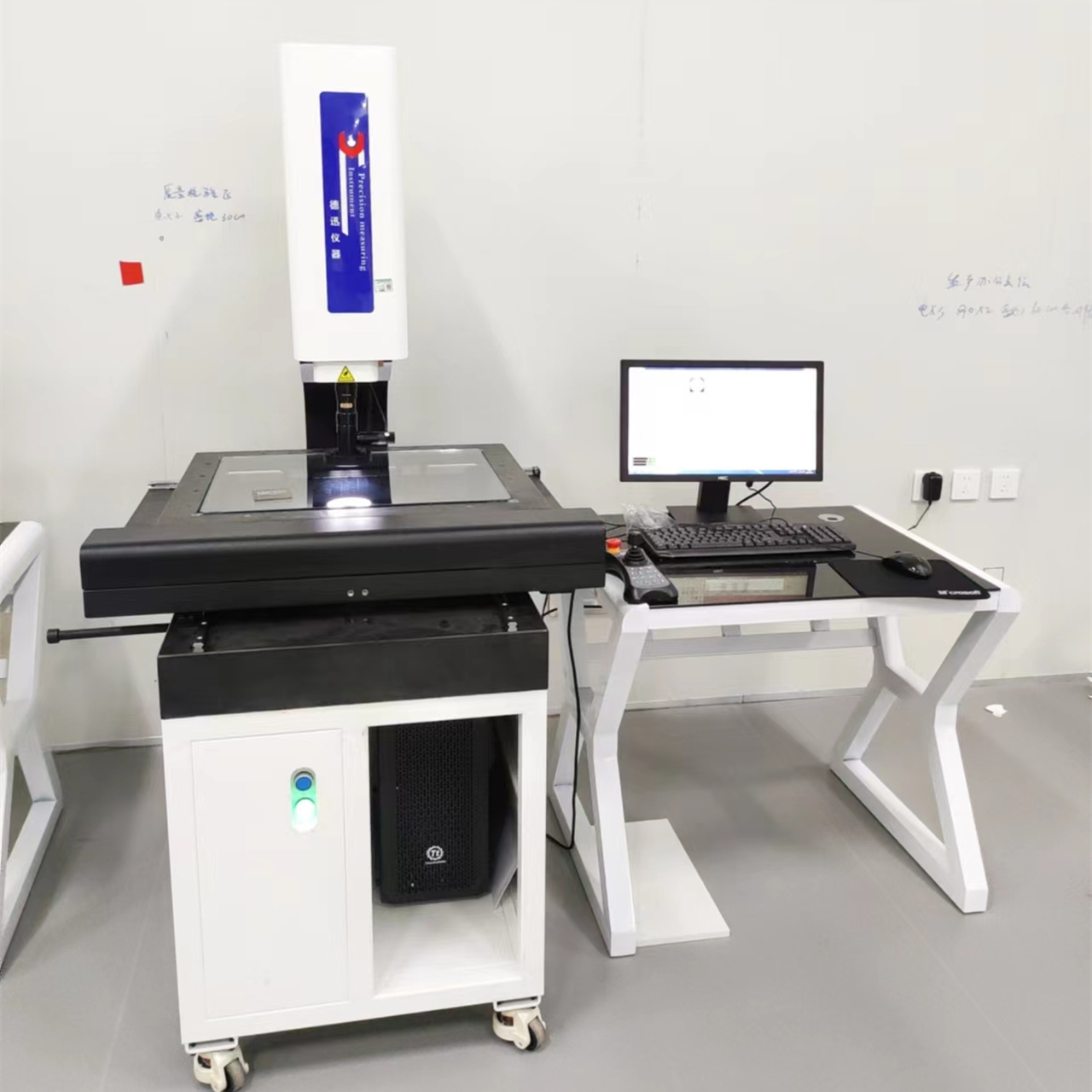

Die optische Erkennung ist die Verwendung von optischen Linsen, um das Bild eines Objekts zu erweitern und seine Eigenschaften genau zu bewerten. Die optische Messung ist ein wichtiger Aspekt der Qualitätskontrolle im Produktions- und Fertigungsprozess. Sie umfasst eine schnelle und subjektive Erkennung durch Bedienungsbeobachtung sowie eine automatische quantitative Erkennung durch Messgeräte. Optische Messungen können offline durchgeführt werden, d. h. das Werkstück wird von der Produktionslinie entfernt und zur Messung an die Prüfplattform geschickt; Es kann auch online erfolgen, was bedeutet, dass das Werkstück die Produktionslinie nicht verlassen muss; Darüber hinaus kann das Werkstück auch neben der Produktionslinie getestet werden und nach Fertigstellung schnell an die Produktionslinie zurückgeführt werden.

All diese optischen Messgeräte vergrößern Bilder ähnlich einer Kamera. Die feste Vergrößerung der Einlinsenlupe im Portalbildmessgerät begrenzt den Anwendungsbereich. Beispielsweise ist es schwierig, wichtige Werkstückdetails zu erkennen, die weitere Erweiterung erfordern. Wenn das Messsystem die Vergrößerung erhöhen kann, wird sein Anwendungsbereich erweitert. Um dies zu erreichen, gibt es in der Regel drei Methoden – Objektivwechsel, Objektivdrehtisch und Zoomobjektiv.

Eine weitere Lösung, die die Anforderungen der Verstärkungsumwandlung erfüllt, besteht darin, ein Zoomobjektiv zu verwenden, das in Videomesssystemen häufig verwendet wird. Durch die Verwendung eines Zoomobjektivs kann der Bediener ein Sichtfeld mit geringer Vergrößerung ansehen und dann das Objektiv näher ziehen, wenn es notwendig ist, um Details zu sehen, wodurch die Mühe beim Wechsel des Objektivs und beim Drehen des Objektivs erspart wird.

Diese Messsysteme haben alle die gleichen Anforderungen an die optischen Leistungen, da die optischen Leistungen die Systemeffizienz und Bildqualität beeinflussen können. Um die besten Erkennungsergebnisse zu erzielen, müssen die optischen Systeme in diesen Geräten einen großen Arbeitsplatz bieten, ohne Verzerrungen und in der Lage sein, klares Bild mit hohem Kontrast zu erzeugen.